1. Korkeat vaatimukset teollisuushitsauksessa ja perinteisen yksipuolisen hitsauksen rajoitukset

Teollisuuden nopean kehityksen myötä eri teollisuudenaloilla on yhä tiukempia vaatimuksia hitsaamiseen. Rakennusalalla rakennusten turvallisuus ja vakaus ovat erittäin riippuvaisia teräsrakenteiden hitsauslaadusta. Esimerkiksi rakennettaessa suuria rakennuksia, kuten korkean kerrostalojen rakennuksia ja siltoja, teräsrakenteiden teräspalkkisolmujen on kestettävä valtavaa painetta ja jännitystä. Näiden solmujen ei tarvitse vain tukea itse rakennuksen painoa, vaan myös kestävä luonnonkatastrofien, kuten tuulen ja maanjäristykset, tuottamat ulkoiset voimat. Tilastojen mukaan joissakin luonnonkatastrofien aiheuttamissa rakennuksen romahtaonnettomuuksissa noin 30–40% johtuu hitsaussolmujen epäonnistumisesta. Perinteinen yksipuolinen hitsaustekniikka on paljastanut ilmeiset puutteet tällaisten erittäin lujuuden vaatimusten käsittelemisessä. Yksipuolinen hitsaus voi usein muodostaa hitsauksia vain työkappaleen toiselle puolelle, ja hitsausten vetolujuus ja leikkauslujuus ovat suhteellisen alhaiset. Kompleksisten ulkoisten voimien vaikutuksesta pitkään hitsaukset ovat alttiita löysäämään tai jopa murtumaan, mikä uhkaa vakavasti rakennuksen turvallisuutta.

Autonvalmistusteollisuudessa auton runko on hitsattu suuresta määrästä metallirakenteellisia osia, ja sillä on oltava riittävä voima kuljettajien ja matkustajien turvallisuuden varmistamiseksi. Ajoprosessin aikana auton rungon on kestettävä kuoppia tieltä, inertiaalista voimaa kiihtyvyyden ja hidastumisen aikana ja iskuvoiman törmäyksen aikana. Jos hitsauslujuus ei ole riittävä, auton runko voi olla voimakkaasti muodonmuutos, kun se osuu, eikä se voi tehokkaasti absorboida ja hajottaa energiaa aiheuttaen haittaa autossa oleville ihmisille. Asiaankuuluvat tutkimukset ovat osoittaneet, että yksipuolista hitsaustekniikkaa käyttävällä autolla on suhteellisen heikko muodonmuutosvastus törmäyskokeissa ja autossa olevien ihmisten vaurioiden riski on korkea.

Mekaanisen valmistuksen alalla erilaisten mekaanisten laitteiden osien on kestettävä korkea kuormitus ja usein jännitysmuutokset. Esimerkiksi avainkomponenteilla, kuten suuren nosturin puomilla ja teollisuusrobotin nivelillä, on erittäin korkeat vaatimukset hitsauslujuudelle. Hitsauspisteen rajoitetun lujuuden vuoksi yksipuolista hitsausta on vaikea täyttää näiden komponenttien luotettavuusvaatimuksia pitkäaikaisen korkean intensiteetin työssä, mikä on helppo aiheuttaa laitteiden vikaantumista, vaikuttaa tuotannon tehokkuuteen ja voi jopa aiheuttaa vakavia turvallisuusonnettomuuksia.

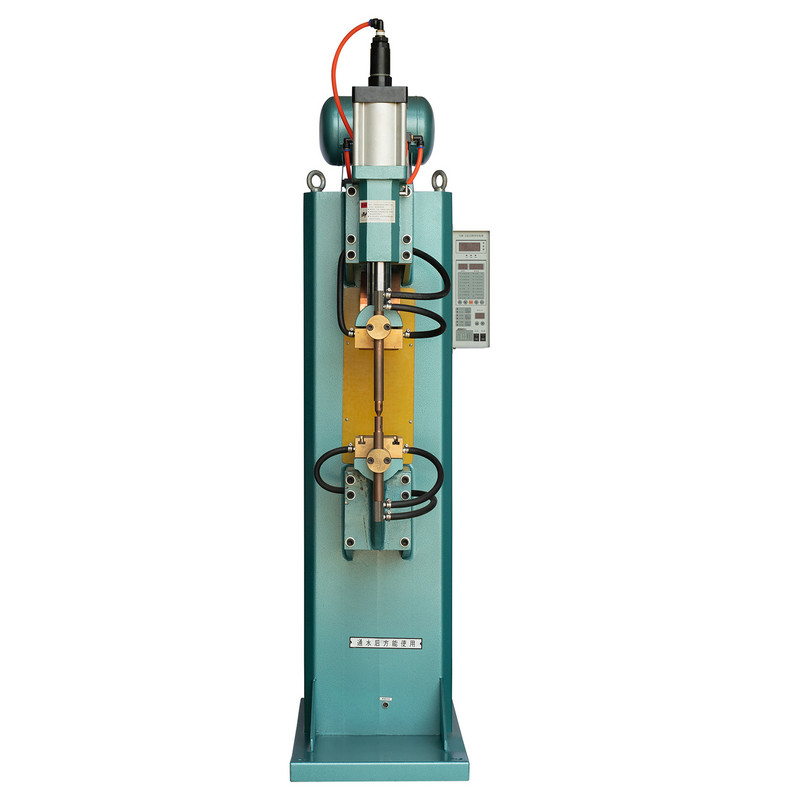

2. DN-polkimen spot-hitsauskoneen kaksoispuolisella kaksoispisteinen ylivirtahitsaus periaatteella

Kaksipuolinen kaksipisteinen ylikuormitekniikka DN -polkimen spot -hitsauskone lisää huomattavasti hitsauksen lujuutta ainutlaatuisella työmenetelmällä. Hitsausprosessin aikana, kun laite käynnistetään, kaksi elektrodia painee tarkasti hitsattavana työkappaleena siten, että kaksi metallikerrosta sopivat tiiviisti elektrodien paineessa tiettyyn kosketuskestävyyden muodostamiseksi. Tällä hetkellä vahva hitsausvirta alkaa yhdestä elektrodista ja virtaa nopeasti työkappaleen kosketusvastuspisteen läpi. Sähköenergia muunnetaan heti lämpöenergiaksi siten, että kosketusvastuspisteessä oleva metalli kuumenee nopeasti sulamispisteeseen muodostaen välittömän lämpöhitsauksen. Samanaikaisesti hitsausvirta virtaa nopeasti takaisin toisesta elektrodista kahta työkappalaa pitkin aloituselektrodiin täydellisen virran silmukan muodostamiseksi. Verrattuna yksipuolisiin hitsaukseen, tämä menetelmä hitsaushitsien muodostamiseksi työkappaleen molemmille puolille samanaikaisesti on kuin kiinteän "puolustuslinjan" lisääminen hitsaukseen.

Mekaanisten periaatteiden näkökulmasta yksipuolisilla hitsauksella muodostuneet hitsit ovat suhteellisen yksinkertaisia, kun ne kohdistuu jännitykseen ja leikkausvoimalle, ja stressipitoisuus on helppo tuottaa hitsauksen ja työkappaleen risteyksessä. Kaksi kaksipuolista kaksoispistettä ylivirtahitsausta muodostettua hitsausta voivat jakaa ulkoisen voiman tasaisesti kahteen hitsaukseen vähentäen tehokkaasti yhden hitsauksen jännityskonsentraatiota. Hitsaamalla teräspalkkisolmut, yksipuolinen hitsaushitsaus on jännitteellä, ja sen jännitys on samanlainen kuin ulokepalkin, joka on helppo tuottaa suuren taivutusmomentin juuressa, aiheuttaen hitsauksen rikkoutumisen. Kaksipuolisen kaksoispistehitsauksen jälkeen kahdella hitsauksella on jännitys yhdessä, ja jännitys on samanlainen kuin molemmissa päissä kiinnitetyn säteen, joka kestää suurempaa jännitystä ilman vaurioita. Tämä yhtenäinen voimajakauma parantaa huomattavasti hitsauksen vetolujuutta ja leikkauslujuutta, mikä parantaa merkittävästi hitsattujen osien luotettavuutta.

III. Kaksipuolinen kaksoispiste ylikuormitustapaukset eri toimialoilla

1. Rakennusteräsrakenteen kenttä: kiinteä tuki rakennusturvallisuudelle

Rakennusteräsrakenteiden hitsauksessa DN-polkimen spot-hitsauskoneen kaksipuolisella kaksoispisteellä ylikuormitustekniikalla on avainrooli. Esimerkiksi suuren urheilustadionin rakentamisen ollessa stadionin teräsrakenteessa on suuri span ja korkea kuormituspaino, ja teräspalkkisolmujen hitsauslujuusvaatimukset ovat erittäin tiukat. Projektirakenteen alussa yritimme käyttää perinteistä yksipuolista hitsaustekniikkaa joidenkin solmujen hitsaamiseen, mutta myöhemmässä laatutarkastuksessa havaitsimme, että joidenkin hitsausten vetolujuus ja leikkauslujuus eivät pystyneet täyttämään suunnitteluvaatimuksia ja turvallisuusriskejä oli vakavia. Arvioinnin jälkeen projektiryhmä päätti käyttää kaksipuolista kaksoispistettä ylivirtahitsaustekniikkaa kattavan hitsauksen varalta. Hitsauksen valmistumisen jälkeen ammattimaisten mekaanisten ominaisuuksien testauksen avulla hitsausten vetolujuus kasvoi 50–70%ja leikkauslujuus kasvoi 40%-60%, mikä täytti täysin rakennusrakenteen tiukat vaatimukset hitsauslujuudelle. Stadion on rakennettu ja otettu käyttöön monien vuosien ajan. Saatuaan aikaan monia laaja-alaisia tapahtumia ja vakavia sääkokeita, teräsrakenne on aina pysynyt vakaana, eikä hitsaussolmun vikaantumista ole tapahtunut, mikä todistaa täysin kaksipuolisen kaksipisteisen ylivirtahitsaustekniikan luotettavuuden rakennusteräsrakenteen kentällä.

2. Autonvalmistusteollisuus: Luotettava takuu ajoturvallisuudelle

Autonvalmistusteollisuudessa DN Foot Spot -hitsauskoneen kaksipuolinen kaksoispiste ylikuormitustekniikka tarjoaa voimakasta tukea autokappaleiden turvallisuustehokkuuden parantamiseksi. Tiety autovalmistusyritys hyväksyi tämän tekniikan uusien malliensa kehon hitsauksessa. Kun kehon hitsaus oli valmis, suoritettiin tiukka törmäyssimulaatiotesti. Testitulokset osoittavat, että kehon, jolla on kaksipuolinen kaksoispiste ylivirtahitsaustekniikka, on 30%-40%: n väheneminen frontaalisen törmäyskokeen verrattuna kehon kanssa, jolla on yksipuolinen hitsaustekniikka, ja nuken vammaindeksi autossa vähenee merkittävästi. Sivun törmäyskokeessa kehon anti-ekstruusiokyky paranee merkittävästi, ovi voi ylläpitää hyvää eheyttä ja suojata tehokkaasti auton matkustajien asuintilaa. Varsinaisten tietestien ja markkinoiden palautteen avulla tämä malli on voittanut kuluttajien luottamuksen sen jälkeen, kun se oli käynnissä markkinoilla luotettavan kehon hitsauksen laadun vuoksi eikä hitsausongelmien aiheuttamia turvallisuusonnettomuuksia, ja sen markkinoiden myynti kasvaa edelleen.

Iv. Teknologisen kehityksen suuntaus ja luotettavuuden jatkuva parantaminen

Tieteen ja tekniikan jatkuvan edistymisen myötä DN Foot Spot -hitsauskoneen kaksipuolinen kaksipisteinen ylivirtahitsaustekniikka kehittää ja paranee myös jatkuvasti sen luotettavuuden parantamiseksi. Ohjaustekniikan suhteen tulevaisuudessa otetaan edistyneempiä älykkäämpiä ohjausjärjestelmiä. Hitsauslaitteisiin asennettujen anturien kautta parametreja, kuten virta, jännite ja lämpötila hitsauksen aikana, voidaan tarkkailla reaaliajassa, ja nämä tiedot voidaan siirtää älykkään ohjausjärjestelmään. Älykäs ohjausjärjestelmä käyttää edistyneitä algoritmeja analysoimaan ja prosessoimaan tietoja ja säätää hitsausparametreja, kuten hitsausvirta, hitsausaika, elektrodipaine jne. Materiaalin, paksuuden, muodon ja muiden hitsauskappaleen tiedon mukaan, mikä varmistaa parhaan hitsausvaikutuksen erilaisissa hitsausolosuhteissa, mikä parantaa siten edelleen hitsausvoimaa ja luotettavuutta.

Materiaalitutkimuksen ja kehityksen kannalta uusia hitsausmateriaaleja tutkitaan ja sitä käytetään jatkuvasti hitsauspisteiden suorituskyvyn parantamiseksi. Esimerkiksi hitsausseosmateriaalien kehittäminen, jolla on suurempi lujuus ja sitkeys Samanaikaisesti parantamalla elektrodimateriaalia ja rakennetta elektrodin johtavuus ja kulumisvastus paranee, varmistaen, että pitkäaikaisen ja usein käytön aikana elektrodi voi vakaasti tarjota luotettavan virran ja paineen hitsausprosessille ja varmistaa hitsauslaadun johdonmukaisuuden.

Laitteiden valmistustekniikan kannalta otetaan käyttöön hienostuneempi käsittelytekniikka ja tiukka laadunvalvontastandardit. Elektrodin mitta- ja pinta-arvon ja pinnan tasaisuus varmistetaan tarkkaan prosessointitekniikan avulla, jotta elektrodi voi toimia tasaisesti työkappaleen aikana paineistoprosessin aikana välttäen huonon elektrodikontaktin aiheuttamat hitsausvirheet. Laitteiden kokoonpanoprosessin aikana noudatamme tiukasti laadunvalvontastandardeja ja suoritamme tiukat tarkastukset kussakin avainkomponentissa varmistaaksemme, että laitteen kokonaissuoritus on vakaa ja luotettava.