Metallikuoren pistehitsauksen alan tausta ja merkitys

Metallikuorten valmistus on kriittinen segmentti elektroniikkakoteloiden, kodinkoneiden, autokomponenttien ja teollisuuslaitteiden tuotannossa. Näiden metallikuorien rakenteellinen eheys, pinnan laatu ja pitkän aikavälin luotettavuus riippuvat suurelta osin pistehitsausprosessit . Pistehitsaus tarjoaa paikallisen liitoksen kohdistamalla suurta virtaa elektrodien koskettimien kautta, mikä tuottaa lämpöä metallivastuksen vuoksi. Pistehitsausmenetelmistä mm. AC-pistehitsaus ja MFDC (Medium-Frequency Direct Current) pistehitsaus ovat hallitsevia tekniikoita ohutmetallilevysovelluksissa.

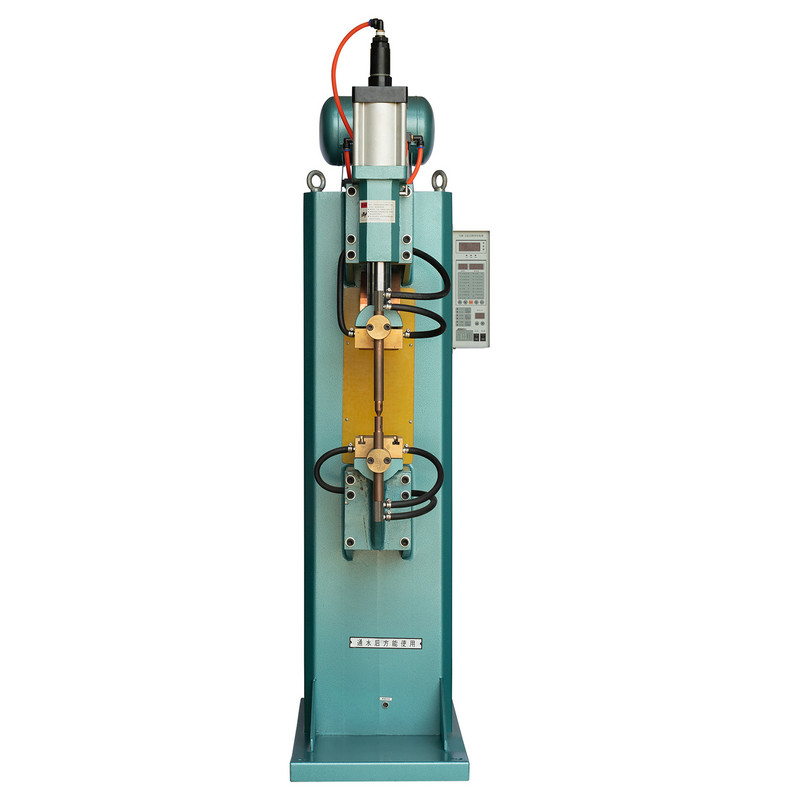

The metallikuorinen vaihteistotyyppinen AC-pistehitsauskone edustaa luokkaa perinteisiä vaihtovirtaan perustuvia laitteita, joita käytetään yleisesti suurivolyymeilla, kustannusherkillä tuotantolinjoilla. Huolimatta MFDC-teknologian kasvavasta käyttöönotosta AC-pistehitsauskoneet ovat edelleen merkittäviä yksinkertaisuutensa, pienempien investointiensa ja tiettyjen levypaksuuksien ja terästyyppien soveltuvuuden vuoksi.

Toimialan tärkeimmät tekijät metallikuoren pistehitsaukseen sisältävät:

- Ohut ruostumattoman teräksen, galvanoidun teräksen ja alumiinin käyttö koteloissa ja laitekoteloissa lisääntyy.

- Tasaisen hitsin laadun kasvava kysyntä suurvolyymituotannossa.

- Integrointi automatisoituihin kokoonpanolinjoihin ja robottihitsausjärjestelmiin.

- Kustannusten optimointi ja ennakoitavat huoltoaikataulut.

Tekniset ydinhaasteet metallikuoren pistehitsauksessa

Metallikuorten valmistukseen liittyy useita teknisiä haasteita, jotka vaikuttavat valintaan AC- ja MFDC-pistehitsauksen välillä:

-

Materiaalin paksuuden ja johtavuuden vaihtelut

Metallikuorissa käytetään usein 0,5–2 mm paksuja levyjä. Johtavuuden, pintapinnoitteiden tai galvanointikerrosten vaihtelut voivat vaikuttaa hitsauskimpaleiden muodostumiseen ja koostumukseen.

-

Hitsauksen johdonmukaisuus ja vikojen hallinta

Yleisiä vikoja ovat mm roiskeet, epätäydellinen fuusio ja elektrodien tarttuminen . Tasaisten hitsien saavuttaminen useissa levyyhdistelmissä edellyttää tarkkaa virran, paineen ja ajoituksen hallintaa.

-

Elektrodien kuluminen ja huolto

Elektrodin kärjen huononeminen vaikuttaa lämmön jakautumiseen, mikä johtaa epäyhtenäisiin hitseihin. Suuren volyymin tuotannossa elektrodien käyttöikä on kriittinen toimintamittari.

-

Integrointi automatisoitujen tuotantojärjestelmien kanssa

Metallikuoren valmistus perustuu yhä enemmän robotti- tai puoliautomaattiseen kokoonpanoon. Hitsauslaitteiden on säilytettävä sykliajat, toistettavuus ja tiedonsiirto prosessin valvontaa varten.

-

Energiatehokkuus ja lämmönhallinta

Pistehitsaus on energiaintensiivistä, erityisesti suurvirta-AC-koneissa. Tehokas lämmönhallinta minimoi ohuiden kuorien lämpövääristymän.

Tärkeimmät tekniset polut ja järjestelmätason lähestymistavat

Valinta välillä AC- ja MFDC-pistehitsaus sisältää arvioinnin prosessin vaatimukset , järjestelmätason rajoitukset , ja toiminnalliset tavoitteet . Keskeisiä teknisiä näkökohtia ovat:

| Parametri | AC-pistehitsaus | MFDC pistehitsaus |

| Virtalähde | Verkkotaajuus (50/60 Hz) | Keskitaajuinen tasavirta (tyypillisesti 1–5 kHz) |

| Nykyinen ohjaus | Rajoitettu siniaaltomuoto | Tarkka, ohjelmoitava aaltomuoto |

| Hitsauksen johdonmukaisuus | Sopii ohuille teräksille, herkkä kärkien kulumiselle | Korkea sakeus eri materiaalipaksuuksilla |

| Elektrodin käyttöikä | Kohtalainen | Pidempi valokaaren vähentymisen vuoksi |

| Automaatiointegraatio | Vaatii lisäantureita valvontaan | Helpompi digitaalinen integrointi ja prosessien kirjaaminen |

| Pääomakustannus | Alempi | Korkeampi |

| Energiatehokkuus | Alempi, due to sinusoidal losses | Korkeampi, optimized pulse energy |

| Sopivat materiaalit | Teräs, ohut alumiini | Teräs, alumiini, pinnoitetut metallit, monikerroksiset levyt |

Alkaen a järjestelmäsuunnittelun näkökulmasta , valinta ei ole vain komponenttivalinta; se vaikuttaa linjan tuottavuus, laadunvalvonta ja kokonaiskustannukset (TCO) . A metallikuorinen vaihteistotyyppinen AC-pistehitsauskone voi toimia tehokkaasti standardoiduissa ympäristöissä, joissa materiaalin vaihtelu on rajoitettu, kun taas MFDC on usein parempi monimutkaisille materiaaleille tai sekamittaisille tuotantolinjoille.

Tyypilliset sovellusskenaariot ja järjestelmäarkkitehtuurin analyysi

1. Kuluttajalaitteiden kotelot

Pesukoneen tai mikroaaltouunin kuorien valmistuksessa materiaalin paksuus on suhteellisen tasainen (0,6–1,2 mm). A metallikuorinen vaihteistotyyppinen AC-pistehitsauskone voi tarjota yhtenäisiä hitsejä yksinkertaisilla ohjauspiireillä, jotka on integroitu kuljetinpohjaisiin tuotantolinjoihin.

Järjestelmäarkkitehtuuria koskevia näkökohtia :

- Mekaaninen: Vankka runko minimoi tärinän suurvirtapulssien aikana.

- Sähkö: Muuntajapohjainen vaihtovirtalähde tarkalla ajastinpiireillä.

- Automaatio: Perusanturit paineen ja hitsauksen tarkistamiseen; valinnainen robottiintegraatio suuria määriä varten.

2. Autojen metallikuoren komponentit

Autojen vaihteistokotelot tai akkukotelot vaativat usein paksumpaa tai pinnoitettua terästä. MFDC-pistehitsausta suositaan tässä paremman lämmönsyötön hallinnan vuoksi, mikä vähentää vääristymiä.

Järjestelmävaikutukset :

- Tarve digitaalisille rajapinnoille prosessin valvontaan.

- Integrointi robottikäsivarsien ja synkronoitujen kuljettimien kanssa.

- Reaaliaikainen hitsauslaadun palaute romumäärän vähentämiseksi.

3. Teolliset kotelot ja kaapit

Teollisuuslaitteiden kaapissa yhdistetään usein useita terästyyppejä, mukaan lukien galvanoidut tai ruostumattomat kerrokset. AC-pistehitsauskoneet voivat olla sopivia, jos materiaaliyhdistelmä on standardoitu, mutta järjestelmätason valvontaan hitsausenergia ja elektrodin paine tulee kriittiseksi.

Järjestelmätason strategiat :

- Käytä voimaa tunnistavia elektrodeja.

- Käytä ohjelmoitavia ajastimia moniarkkipinoille.

- Suunnittele ennakoiva huolto elektrodin vaihtoa varten.

Vaikutus järjestelmän suorituskykyyn, luotettavuuteen ja toiminnan tehokkuuteen

Alkaen a järjestelmätekniikan näkökulmasta , hitsausmenetelmä vaikuttaa useisiin keskeisiin suoritusindikaattoreihin:

-

Hitsauksen laadun johdonmukaisuus

- Vaihtovirtakoneissa voi esiintyä suurempaa vaihtelua kimpaleiden koosta, jos elektrodien kulumista ei valvota.

- MFDC-järjestelmät tarjoavat tiukemman hallinnan energiankulutukseen, mikä parantaa luotettavuutta sekamittaisessa tuotannossa.

-

Kiertoaika ja suoritusteho

- AC-pistehitsaus machines typically operate with longer pulse durations due to mains frequency.

- MFDC-koneet mahdollistavat lyhyemmät pulssit ja nopeammat toistonopeudet, mikä parantaa linjan suorituskykyä.

-

Huolto ja seisokit

- Vaihtovirtajärjestelmissä on vähemmän elektronisia komponentteja, mikä yksinkertaistaa huoltoa, mutta vaatii usein elektrodien uudelleenmuotoilua.

- MFDC-järjestelmät vähentävät elektrodien kulumista ja kipinöintiä, mutta vaativat asiantuntemusta elektronisten virtalähteiden huoltoon.

-

Energiatehokkuus

- Vaihtovirtakoneet kuluttavat enemmän loistehoa, mikä johtaa korkeampiin energiakustannuksiin jatkuvassa käytössä.

- MFDC-koneet ovat energiatehokkaampia pulssiohjatun virran ja pienempien lämpöhäviöiden ansiosta.

-

Integrointi prosessinvalvontaan

- Vaihtovirtakoneet vaativat lisäantureita tietojen keräämiseen.

- MFDC-koneet tukevat luonnostaan digitaalista valvontaa ja voivat olla yhteydessä Manufacturing Execution Systemsin (MES) kanssa.

Taulukko 2: Hitsausmenetelmän järjestelmätason vaikutukset metallikuoren tuotantoon

| Järjestelmän näkökulma | AC-pistehitsaus | MFDC pistehitsaus |

| Hitsauksen johdonmukaisuus | Kohtalainen | Korkea |

| Läpäisykyky | Kohtalainen | Korkea |

| Elektrodien huolto | Usein | Vähennetty |

| Energian käyttö | Korkeampi | Alempi |

| Integrointi MES:iin | Vaatii päivityksiä | Alkuperäinen tuki |

| Terminen vääristymä | Kohtalainen | Matala |

Toimialan trendit ja tulevaisuuden teknologiasuunnat

-

Lisääntynyt automaatiointegraatio

- Jopa AC-järjestelmissä integraatio robottien, kuljettimien ja reaaliaikaisten antureiden kanssa on tulossa standardiksi työvoimariippuvuuden vähentämiseksi.

-

Älykäs hitsausvalvonta

- Online-tiedonkeruu virran, jännitteen ja paineen osalta mahdollistaa ennakoivan huollon ja laadunvarmistuksen, mikä kaventaa AC- ja MFDC-ominaisuuksien välistä kuilua.

-

Hybridijärjestelmät

- Digitaalisesti ohjattujen pulssimuotoilujen vaihtovirtakoneiden kehittäminen lähestymään MFDC:n kaltaista suorituskykyä ja säilyttämään alhaisemmat kustannukset.

-

Materiaalin ja prosessin mukauttaminen

- Ohuiden ruostumattomien teräslevyjen, päällystettyjen tai monikerroksisten levyjen laajempi käyttöönotto edellyttää mukautuvia hitsausstrategioita ja älykästä prosessinohjausta.

-

Energiatehokkuus and Sustainability

- Jatkuva painotus virrankulutuksen vähentämiseen ja muuntajan hyötysuhteen optimointiin, erityisesti suuritehoisissa AC-hitsauslinjoissa.

Johtopäätös: järjestelmätason arvo ja tekninen merkitys

Valitse sopiva pistehitsausmenetelmä metallikuoren valmistus on pohjimmiltaan a järjestelmäsuunnittelupäätös yksikomponenttisen valinnan sijaan. Keskeisiä huomioita ovat:

- Materiaalityypit ja paksuusalueet.

- Vaadittu hitsin yhtenäisyys ja laatutoleranssi.

- Integrointi automatisoitujen tuotantolinjojen kanssa.

- Käyttökustannukset, mukaan lukien energia ja ylläpito.

A metallikuorinen vaihteistotyyppinen AC-pistehitsauskone on edelleen elinkelpoinen ohuiden metallikoteloiden standardoidussa, suurivolyymiisessä tuotannossa, mikä tarjoaa yksinkertaisuuden ja alhaisemmat pääomakustannukset. Sitä vastoin MFDC-pistehitsaus tarjoaa etuja tarkkuudessa, energiatehokkuudessa ja sopeutumiskyvyssä monimutkaisiin tai monimittaisiin metallikuoriin. Optimaalinen ratkaisu riippuu arvioinnista järjestelmän kokonaissuorituskykyä, luotettavuutta ja tuotantotavoitteita .

FAQ

Kysymys 1: Voiko metallikuoren tyyppinen AC-pistehitsauskone käsitellä ruostumattomia teräslevyjä?

A1: Kyllä, AC-pistehitsauskoneet voivat hitsata ohuita ruostumattomia teräslevyjä, vaikka konsistenssi voi vaihdella elektrodien kulumisen mukaan. Prosessin seuranta on suositeltavaa.

Q2: Mikä on MFDC:n tärkein etu verrattuna vaihtovirtaan metallikuorille?

A2: MFDC tarjoaa tiukemman virtapulssien hallinnan, pienemmän lämpövääristymän ja paremman hitsaussakeuden erityisesti sekamateriaalia tai vaihtelevapaksuisia sovelluksia varten.

Q3: Kuinka usein elektrodeja tulee huoltaa vaihtovirtakoneissa?

A3: Elektrodien uudelleenmuotoilu- tai vaihtotiheys riippuu tuotantomäärästä ja materiaalityypistä, mutta suurivolyymilinjoilla päivittäiset tarkastukset ovat yleisiä.

Q4: Eroaako energiatehokkuus merkittävästi AC- ja MFDC-järjestelmien välillä?

A4: Kyllä. Vaihtovirtakoneet kuluttavat yleensä enemmän tehoa sinimuotoisten häviöiden takia, kun taas MFDC-koneet optimoivat pulssienergian, mikä vähentää kokonaiskulutusta.

Q5: Voidaanko AC-pistehitsauskoneet integroida automatisoituihin linjoihin?

A5: Kyllä, integrointi on mahdollista antureiden ja robottiliitäntöjen avulla, vaikka järjestelmätason suunnittelua vaaditaan hitsin yhtenäisyyden valvontaan.

Viitteet

- Chen, L. ja Zhang, Y. (2025). Edistystä metallilevykoteloiden vastuspistehitsauksessa . Journal of Manufacturing Processes, 78, 112–127.

- Li, H., et ai. (2024). MFDC-pistehitsaus: Energiatehokkuus ja laadunvalvonta autosovelluksissa . International Journal of Welding Science, 52(3), 45–63.

- Smith, R. (2023). Teollisuusautomaation trendit metallikoteloiden valmistuksessa . Manufacturing Engineering Review, 36(7), 55–70.