Alan tausta ja sovellusten merkitys

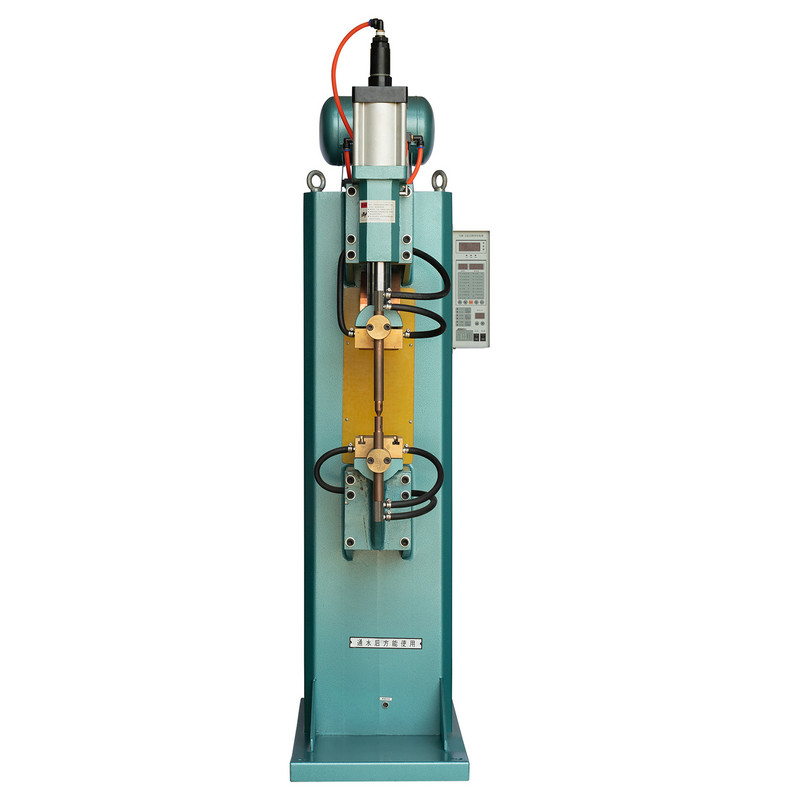

Resistanssipistehitsaus (RSW) on edelleen ohutlevyn kokoonpanon kulmakivi aloilla, jotka vaihtelevat auto- ja laitteistoteollisuudesta ilmailu- ja avaruusrakenteisiin ja akkukokoonpanoihin. Vuosikymmeniä, polkimella toimivat pistehitsauskoneet ovat olleet perustavanlaatuisia työkaluja kokoonpanolattioissa, joissa vaaditaan hallittua manuaalista puuttumista. Näistä mm säädettävä hitsausaika poljinpistehitsauskone on antanut käyttäjille mahdollisuuden vaihdella hitsin kestoa materiaalin paksuuden, pinnoitusolosuhteiden ja liitosrakenteen mukaan.

Perinteiset vaihtovirtamuuntajapohjaiset hitsauslaitteet tarjoavat luotettavaa energian toimitusta moniin yleisiin teollisiin sovelluksiin. Silti kehittyvä tuotantoympäristö – vaatimuksia leimaa suurempi suorituskyky, toistettavuus ja digitaalinen integraatio - ajaa teknisiä keskusteluja uudemmista invertteripohjaisista hitsausvirtalähteistä. Tässä yhteydessä nousee esiin keskeinen kysymys: Korvaavatko invertteriohjatut poljinpistehitsaajat perinteisiä AC-malleja mittakaavassa, ja mitkä ovat tämän siirtymän systeemiset seuraukset?

Tämän ratkaisemiseksi tarkastelemme molempia tekniikoita a järjestelmäsuunnittelun näkökulmasta , jossa korostetaan keskeisiä suorituskykyominaisuuksia, integraatiohaasteita, elinkaarinäkökohtia ja tulevaisuuden valmiutta.

Teollisuuden pistehitsauksen tekniset ydinhaasteet

Sähkö- ja lämpöohjaus

Yksi vastushitsauksen laadun määrittelevistä monimutkaisuuksista on saavuttaminen tasainen lämmöntuotanto useiden dynaamisten tekijöiden kautta:

- Materiaalin paksuuden ja sähkönjohtavuuden vaihtelu

- Pintaolosuhteet, kuten pinnoitteet tai oksidikerrokset

- Elektrodien kuluminen, joka muuttaa kosketusvastusta

Toistettavien tulosten saavuttaminen vaatii tarkkaa hallintaa virran suuruus ja kesto . Vaikka muuntajapohjaiset AC-hitsaajat tarjoavat yleensä kiinteän virtaprofiilin, kun ne on asetettu, invertteripohjaiset lähteet mahdollistavat hienorakeinen modulaatio virran aaltomuodosta ja kestosta, erityisesti käytettäessä ohjelmoitavien ohjainten kanssa.

Energiatehokkuus ja lämmönhallinta

Perinteiset AC-hitsaajat ovat luonnostaan mukana suurempi loistehon kulutus raskaiden matalataajuisten muuntajien luonteen vuoksi. Tästä seuraa:

- Lisääntynyt huippuenergian kulutus

- Hitsausvirtalähteen suurempi lämpökuormitus

- Mahdollisia tehottomuuksia ympäristöissä, joissa on tiukat tehobudjetit

Invertteripohjaiset ratkaisut sitä vastoin voivat tuottaa korkeataajuista tehoa vähentyneet tappiot , vaikka se vaatii monimutkaisempaa tehoelektroniikkaa ja ohjausalgoritmeja.

Integrointi ja digitaalinen ohjaus

Monissa nykyaikaisissa tiloissa hitsausdokumentaatio, prosessin jäljitettävyys ja digitaalinen integraatio (Industry 4.0) ovat yhä tärkeämpiä. Haasteita ovat mm.

- Hitsaustietojen (virta, aika, voima) taltiointi laadunvarmistusta varten

- Hitsauskoneiden integrointi MES:ään (Manufacturing Execution Systems)

- Tukee mukautuvia ohjausstrategioita, jotka perustuvat anturin palautteeseen

Perinteiset vaihtovirtajärjestelmät ovat usein rajoitettuja alkuperäisessä datassa, kun taas invertteripohjaiset järjestelmät voivat helpottaa sitä reaaliaikainen digitaalinen viestintä tehdasverkkojen kanssa.

Tärkeimmät tekniset reitit ja järjestelmätason ratkaisut

Invertteripohjainen tehonsäätö

Invertteriohjatun hitsausjärjestelmän ytimessä on kyky muuntaa linja AC suurtaajuiseksi tasavirraksi ja sitten syntetisoida tarkat virran aaltomuodot, jotka on räätälöity vastushitsaukseen. Teknisiä etuja ovat mm.

| Tekninen ominaisuus | AC-muuntajapohjainen järjestelmä | Invertteriohjattu järjestelmä |

| Lähtöohjaus | Porrastettu tai säädettävä muuntaja | PWM (Pulse Width Modulated) -virransäätö |

| Hitsauksen kesto | Asetetaan mekaanisella ajastimella tai peruselektronisella ajastimella | Asetettu digitaalisella ajastimella korkealla resoluutiolla |

| Tiedon kirjaus | Rajoitettu | Laaja (digitaalinen tallennus ja vienti) |

| Energiatehokkuus | Kohtalainen | Suurempi vähentyneiden häviöiden vuoksi |

| Integrointi | Itsenäinen | Verkkoyhteensopiva (Ethernet/sarja) |

| Koko/paino | Iso ja raskas | Kompaktimpi ja kevyempi |

| Loisteholasku | Korkea | Alempi |

Järjestelmän näkökulmasta invertteripohjainen tehonsäätö mahdollistaa hitsausvirtaprofiilin tarkka muotoilu , mikä parantaa johdonmukaisuus ja toistettavuus — Erityisen merkityksellinen silloin, kun tiukat toleranssit ja jäljitettävyys ovat pakollisia.

Säädettävä hitsausaika ja suljetun silmukan palaute

Sekä perinteisissä että invertteripohjaisissa järjestelmissä säädettävä hitsausaika poljinpistehitsauskone konsepti pysyy keskeisenä. Invertterijärjestelmät voidaan kuitenkin toteuttaa suljetun silmukan palaute kuten reaaliaikainen virran tai vastuksen valvonta, mikä mahdollistaa mukautuvat korjaukset syklin puolivälissä. Tämä on erityisen hyödyllistä hitsattaessa sekamateriaalipinot tai muuttuvien elektrodiolosuhteiden käsitteleminen.

Elektrodin voima ja prosessin vakaus

Virtalähteestä riippumatta elektrodipaineen hallinta on edelleen järjestelmätason haaste. Yhdistämällä tarkan virransäädön (inverttereistä) ja servokäyttöinen tai jousikuormitettu voima tuottaa vakaan kimpaleen muodostumisen ja vähentää hitsausvirheitä.

Tyypilliset sovellusskenaariot ja järjestelmäarkkitehtuurin analyysi

Skenaario A: Manuaalinen kokoonpano korkealla sekoitus-/pienivoimakkuudella

Valmistuspajoissa, joissa on vaihtelevia osia ja rajoitettu automaatio, poljinpistehitsaajia suositaan usein, koska käyttäjät voivat ohjata sijoittelua ja järjestystä taitavasti. Näissä ympäristöissä:

- Hitsaajat toimivat ensisijaisesti visuaalisten vihjeiden ja käyttökokemuksen avulla

- Tietojen kirjaaminen voi olla toissijaista

- Nopeat asetusmuutokset ovat yleisiä

Tällaisissa skenaarioissa sekä perinteiset että invertteriohjatut järjestelmät voivat olla sopivia. Invertterijärjestelmät tarjoavat kuitenkin lisää ohjelmoitavuus, joka vähentää käyttäjän arvailua , jolloin hitsausparametrit voidaan tallentaa resepteinä. Tämä parantaa luotettavuutta, kun useat käyttäjät jakavat laitteita.

Skenaario B: Keskitason tuotanto jäljitettävyysvaatimuksilla

Nousevat laatustandardit aloilla, kuten elektroniikkakotelot tai akkumoduulit, vaativat prosessin dokumentaatio :

- Hitsausvirtaprofiili liitosta kohti

- Hitsausaika todellinen vs. tavoite

- Operaattoritunnus ja aikaleima

Näissä arkkitehtuureissa digitaalisilla liitännöillä varustetut invertterihitsausjärjestelmät ovat selvästi edullisia. Tyypillinen järjestelmäarkkitehtuuri voi sisältää:

Käyttöpoljin --> Invertterin virtalähde --> hitsauspää

|

PLC / ohjain

|

MES / laatutietokanta (verkon kautta)

Tämä asetus mahdollistaa kaksisuuntaista viestintää jossa ohjain voi vahvistaa osakoodit, valita sopivat hitsausreseptit ja tallentaa hitsausmittareita.

Skenaario C: Integroidut robottisolut

Robottihitsauskennoissa hitsausvirtalähteen on oltava vuorovaikutuksessa liikeohjaimien, näköjärjestelmien ja turvalukkojen kanssa. Invertteripohjaiset teholähteet sopivat tähän hyvin, koska:

- Kompakti jalanjälki

- Nopea digitaalinen ohjaus

- Synkronoitu laukaisu robotin liikkeen kanssa

Tällaisissa järjestelmissä säädettävä hitsausaika poljinpistehitsauskone konsepti tarkoittaa digitaalisia laukaisusignaaleja fyysisten polkimien sijaan, vaikka taustalla olevat liike- ja ajoitusperiaatteet pysyvät yhtenäisinä.

Tekninen vaikutus suorituskykyyn, luotettavuuteen, tehokkuuteen ja kunnossapitoon

Hitsauksen laatu ja johdonmukaisuus

Invertteriohjatut järjestelmät vähentävät vaihtelua sallimalla ohjelmoitavat virran aaltomuodot ja korkean resoluution ajoitus (alimillisekunti). Tästä seuraa:

- Lämmöntuoton tiukempi hallinta

- Vähemmän roiskeita ja elektrodien tarttumista

- Parempi prosessin vakaus työvuorojen välillä

Perinteiset vaihtovirtajärjestelmät voivat saavuttaa hyväksyttäviä tuloksia, mutta usein luontaisen sähköisen ja termisen vaihtelun kompensoiminen edellyttää käyttäjän taitoja.

Toiminnan tehokkuus

Invertterijärjestelmien korkeampi energiatehokkuus ilmenee:

- Pienempi huipputeho

- Alennetut kysyntämaksut tehoherkissä tiloissa

- Vähemmän lämpöä hitsausvirtalähteessä, mikä yksinkertaistaa jäähdytysvaatimuksia

Tämä voi johtaa käyttökustannussäästöihin, erityisesti suurissa volyymeissä.

Luotettavuus ja pitkäikäisyys

Invertterielektroniikan monimutkaisuus herättää kysymyksiä:

- Herkkyys teollisuuden melulle ja jännitteen vaihteluille

- Tehopuolijohteiden pitkäaikainen luotettavuus hitsauskuormituksessa

Nykyaikaisissa malleissa on kuitenkin vankat suojaominaisuudet (ylivirta, ylilämpötila, ylijännitesuoja) ja modulaarista tehoelektroniikkaa, jotka helpottavat ennakoiva huolto .

Huollettavuus ja huolto

Perinteisiä vaihtovirtajärjestelmiä, joissa on vähemmän digitaalisia komponentteja, voidaan pitää perustasolla yksinkertaisempina huoltaa. Sitä vastoin invertterijärjestelmät:

- Vaadi diagnostiikkatyökaluja ohjaintason vianmääritykseen

- Ota käyttöön vikakoodien ja suorituskykytrendien etävalvonta

Huoltoryhmille tämä tarkoittaa investointeja taitojen lisääminen mutta parantaa vikaeristystä ja käyttöaikamittareita.

Toimialan trendit ja tulevaisuuden teknologiasuunnat

Digitalisaatio ja teollisuus 4.0 -integraatio

Valmistussektoreilla pyrkimys yhdistettyihin järjestelmiin lisääntyy:

- Hitsaustietojen analytiikka prosessin parantamiseksi

- Reaaliaikaiset kojelaudat tuotannon seurantaan

- Ennakoiva huolto sähkö- ja lämpösignaalien perusteella

Tämä suuntaus suosii luonnostaan invertteripohjaisia arkkitehtuureja, jotka kykenevät digitaaliseen viestintään.

Mukautuva hitsaus ja suljetun silmukan ohjaus

Nouseva tutkimus ja tuotekehitys keskittyvät mukautuva hitsausohjaus :

- Varsinaisten kimpaleiden muodostumisindikaattoreiden seuranta

- Nykyisen profiilin säätäminen reaaliajassa

- Kompensoi elektrodien kulumista dynaamisesti

Tällaisia ominaisuuksia on vaikea toteuttaa vain muuntajajärjestelmissä.

Hybridivoimaarkkitehtuurit

Tulevat järjestelmät voivat sekoittaa AC-muuntajien kestävyys kanssa digitaaliset invertterin ohjaussilmukat , joka tarjoaa perinteisten mallien kestävyyttä parannetulla ohjaustarkkuudella.

Kestävä kehitys ja energian optimointi

Valmistajat mittaavat energiankulutuksensa yhä enemmän hitsauskennojen tasolla. Invertterijärjestelmät, joissa suurempi tehokerroin ja pienemmät häviöt , vastaa kestävän kehityksen tavoitteita ja energiaraportointialoitteita.

Yhteenveto: Järjestelmätason arvo ja tekninen merkitys

Maisemaa tutkimassa poljinpistehitsausteknologiajärjestelmät insinöörin näkökulmasta paljastaa, että:

- Invertteriohjatut järjestelmät tarjoavat suuremman tarkkuuden, paremmat integrointimahdollisuudet ja paremman tiedonkäsittelyn verrattuna perinteisiin AC-malleihin.

- Perinteiset AC-pohjaiset hitsauskoneet ovat edelleen tärkeitä, kun yksinkertaisuus, kestävyys ja alhaiset kustannukset ovat ensiarvoisen tärkeitä.

- Valinta tekniikoiden välillä tulee tehdä sen perusteella järjestelmätason vaatimukset — mukaan lukien prosessien jäljitettävyys, integrointi tehdasverkkoihin, energiabudjetit ja ylläpitostrategia — pelkkien tuotetason ominaisuuksien sijaan.

- Rooli säädettävä hitsausaika poljinpistehitsauskone jatkuu molemmissa paradigmoissa, mutta sen toteutus ja optimointi paranevat merkittävästi invertteriohjauksen myötä.

Tämä ei tarkoita vaihtovirtamallien tukkuvaihtoa, vaan a teknologia siirtyy kohti digitaalisesti kykeneviä ja energiatehokkaampia järjestelmiä sovelluksiin, joissa nämä attribuutit tuottavat mitattavissa olevaa suunnitteluarvoa.

FAQ

1. Mikä määrittelee invertteriohjatun poljinpistehitsauskoneen?

Invertteriohjattu poljinpistehitsauskone käyttää tehoelektroniikkaa muuntaakseen tulevan AC:n suurtaajuiseksi tasavirraksi ja syntetisoimalla sitten ohjattuja virtaprofiileja, mikä tarjoaa hienomman hallinnan hitsausparametreille verrattuna suoriin muuntajaohjattuihin järjestelmiin.

2. Miksi säädettävällä hitsausajalla on väliä?

Säädettävän hitsausajan ansiosta insinöörit voivat säätää lämmönsyötön vastaamaan materiaalipinoja ja paksuuksia, mikä varmistaa tasaisen kimpaleen muodostumisen ja minimoi viat.

3. Ovatko invertterijärjestelmät kalliimpia ylläpitää?

Ne saattavat vaatia erikoisdiagnostiikkatyökaluja ja koulutusta, mutta niiden digitaalinen vikaraportointi ja ennakoivat huoltoominaisuudet vähentävät usein suunnittelemattomia seisokkeja.

4. Voivatko invertteri- ja AC-järjestelmät olla rinnakkain samassa tehtaassa?

Kyllä. Valinnan tulee olla järjestelmävaatimusten mukainen; korkean komentosarjan dokumentointisolut hyötyvät inverttereistä, kun taas yksinkertaiset tuotantotehtävät voivat palvella hyvin vaihtovirtamalleilla.

5. Miten invertterijärjestelmät tukevat Teollisuus 4.0:aa?

Helpottamalla digitaalisia viestintäprotokollia (Ethernet/IP, Modbus) ja mahdollistamalla reaaliaikaisen tiedonkeruun, tehostamalla analytiikkaa ja integraatiota tuotannon suoritusjärjestelmiin.

Viitteet

- R. Nycz, "Resistenssihitsauksen perusteet ja prosessit", Journal of Manufacturing Science and Engineering , voi. 142, nro 3, 2020.

- A. Chryssolouris, Valmistusjärjestelmät: teoria ja käytäntö , 3. painos, Springer, 2018.

- M. F. Zaeh ja G. Branner, "Energy Efficiency in Welding Processes: State of the Art and Future Outlook" Hitsauspäiväkirja , voi. 97, nro. 12. 2019.